防音材開発

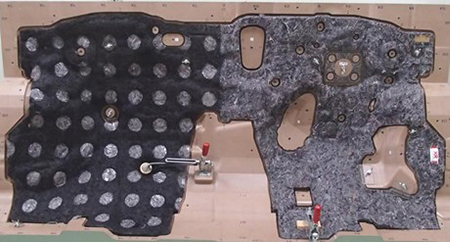

ダッシュインシュレーター(商品名:X-band)

ダッシュパネルの車室内側に装着される防音材。

2015年 トヨタ技術開発賞及びCE特別賞を受賞。

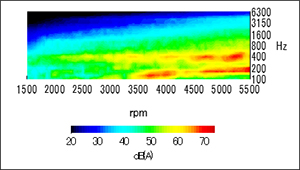

穴開き遮音層とフィルム層の逆位相振動により、特に問題となる中周波域のエンジンノイズの低減、かつ軽量化を実現させています。

アンダーカバー

エンジンアンダーカバー

車両の空力性能を向上させることで燃費向上に貢献します。

また、繊維基材により吸音性を付与し、車外騒音の低減を行います。

ボデーアンダーカバー

吸音材(商品名:Zabtone)

極細繊維を使用しているため、高い吸音性能があり、かつ断熱効果に優れています。

実験評価

大型半無響室

4輪駆動のシャシーダイナモメータを備えた国内屈指となる大型半無響室(W 18.0m×L 13.0m×H 5.4m)を保有しています。

車両走行時の振動・騒音の測定、音の可視化、さらには大型半無響室であるため、

インドアパスバイ(車外騒音)評価も可能です。

また、車内外の防音部品を含めた車両全体での最適防音パッケージのご提案も行っています。

中型半無響室

中型半無響室(W 7.5m × L7.7m × H 2.8m)では、車両を利用した防音材評価及びSEA解析モデルを作成をするための

実験評価を行っています。より良い防音部品を開発し快適音響空間をご提供します。

残響室法吸音測定装置

残響室

容積:6.49m3

残響室

容積:36m3

室内に設置した試験サンプルに、あらゆる方向から音波を入射させて吸音率を計測します。

透過損失評価設備

残響室

容積:36m3

無響室

残響室と無響室間に設けた開口部に試験サンプルを設置し、残響室側を音源、無響室側を受音として、音響透過損失の計測をします。

垂直入射吸音測定装置

B&K社製

管内に固定した試験サンプルに、音波を垂直に入射させ、様々な音響特性の計測をします。

日本音響エンジニアリング社製

音響材料シミュレーション

伝達マトリックス法

一般的に、吸音材料の音響特性を予測するには、流れ抵抗などのパラメータ取得が必要なため、音響材料シミュレーションとはいえ、吸音材料を先に準備する必要がありました。

そこで、当社では、吸音材料に配合する繊維の物質密度と繊維径に着目し、これらをパラメータとした世界初の予測技術を確立しました(Kato model)。

これにより、机上での繊維配合検討が可能になり、試作工数の低減に成功しています。

また、繊維の物質密度と繊維径は、プレス加工により変化のないパラメータのため、連続した厚み変化に対しても、音響性能の予測が可能になりました。

この吸音材料の予測技術は、伝達マトリックス法とよばれる遮音材料などを含む積層型防音材料の吸音率や音響透過損失を予測する技術に取り入れ、開発設計に役立てています。

音響数値シミュレーション

SEA解析

実験と解析を組合わせたハイブリッドSEA解析ソフトを利用し、車両の音響解析を行っています。

音響材料シミュレーションソフト(Kato model)と連携し、車両全体での防音材最適化(コスト重視、軽量化重視、NV性能重視)提案を行っています。

また、ご要望に応じて、委託業務も行っています。

FEM解析

防音材のNV性能を予測するため、製品形状を含めた、

最適構造の防音材開発を行っています。

BEM解析(α-Wave)

自社開発した境界要素法(BEM)による音場解析ソフト(α-Wave)を利用し、車室内の会話や音楽を楽しめる快適空間づくりを目指しています。

音波伝搬解析(FDTD法)

自社開発した2次元の時間領域差分法(FDTD法)による音波伝搬解析ソフトを利用し、音波の伝搬の様子を可視化する事で、最適防音構造の検討を行っています。

材質違いによる音の伝わり方

材料開発

防音材 製造ライン

ダッシュフェルト 製造ライン

ダッシュインシュレーター 成形プレス

ウレタン注入成形